Термодинамическая оптимизация при производстве композитов: минимизация усадки, коробления и дефектов

Композитные материалы обладают превосходным соотношением прочности и веса, что делает их идеальным решением для различных инженерных задач.Однако в процессе производства возникают сложности, особенно в плане стабильности размеров.Усадка и коробление во время вливания и отверждения смолы могут привести к дефектам, которые влияют на эксплуатационные характеристики и надежность конечного продукта.Для решения этих проблем необходимо применять точные стратегии терморегулирования и механической обработки.

Терморегулирование при инфузии смолы

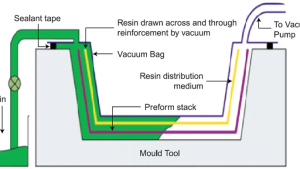

Контролируемая инфузия смолы

Управление температурой и расходом смолы в процессе пропитки очень важно:

– Пропитка смолой низкой вязкости: Регулировка температуры смолы перед пропиткой для снижения ее вязкости приводит к лучшей пропитке волокнистой преформы и минимизирует риск образования пустот.

– Пропитка при комнатной температуре: пропитка при температуре окружающей среды обеспечивает однородный фронт потока и снижает вероятность возникновения тепловых градиентов, которые могут привести к дефектам.

Предварительное отверждение при комнатной температуре

Если дать пропитанным ламинатам отвердеть при комнатной температуре (например, 8 часов), то это поможет сформировать начальную полимерную сеть без термического напряжения.Этот этап стабилизирует геометрию перед воздействием высоких температур на деталь.

Постепенное нагревание и замачивание

Очень важна контролируемая программа нагрева:

– Медленный темп повышения температуры: повышение температуры со скоростью примерно 0,25°C в минуту позволяет инструменту и компонентам равномерно расширяться.

– Интервалы инфильтрации: поддерживайте температуру в промежуточных температурных точках (например, 80°C) для обеспечения равномерного распределения тепла и снятия внутренних напряжений перед переходом к более высоким температурам.

Контроль процесса охлаждения

Очень важна контролируемая программа нагрева:

– Медленный темп повышения температуры: повышение температуры со скоростью примерно 0,25°C в минуту позволяет инструменту и компонентам равномерно расширяться.

– Интервалы инфильтрации: поддерживайте температуру в промежуточных температурных точках (например, 80°C) для обеспечения равномерного распределения тепла и снятия внутренних напряжений перед переходом к более высоким температурам.

Контроль процесса охлаждения

После отверждения необходимо постепенное охлаждение:

– Медленное охлаждение: Снижение температуры с контролируемой скоростью (например, 0,25°C в минуту) предотвращает тепловой удар и дифференциальную усадку, а также сохраняет целостность детали.

Механическая стратегия: формы с предварительным натяжением

Предварительное натяжение инструмента подразумевает приложение механического напряжения к пресс-форме или узлу инструмента перед процессом инфузии.Эта техника противодействует внутренним напряжениям и изменениям размеров, возникающим в процессе охлаждения при отверждении смолы.С помощью инструментов с предварительной нагрузкой производители могут:

– Компенсировать усадку, вызванную отверждением: по мере отверждения и усадки смолы предварительно приложенное натяжение помогает сохранить желаемую геометрию и снижает риск деформации.

– Повысить стабильность размеров: поддержание натяжения в течение всего цикла отверждения обеспечивает точное соответствие композитных деталей размерам пресс-формы, улучшая соблюдение допусков.

Общие подводные камни и стратегии их устранения

Тепловой удар во время инфузии и отверждения может привести к появлению различных дефектов:

– Высокоэкзотермические реакции: быстрое повышение температуры может привести к чрезмерному выделению тепла, что может вызвать деградацию смолы и потерю механических свойств.

– Морщины на слоях: неравномерное тепловое расширение и сжатие между слоями композита может привести к образованию морщин, что негативно сказывается на эстетике и структурных свойствах.

– Нарушение текучести смолы: колебания температуры могут изменить вязкость смолы, что приводит к неравномерному течению, неполному смачиванию и образованию пузырьков.

Эффективная реализация вышеуказанных термических и механических стратегий может эффективно смягчить эти проблемы и обеспечить производство высококачественных композитных деталей.

точки зрения

Сочетание контролируемого распределения тепла с механическими методами предварительного натяжения обеспечивает надежный подход к минимизации усадки, коробления и дефектов при производстве композитов.Сбалансировав свойства материала и точный контроль процесса, инженеры могут добиться точности размеров и структурной целостности композитных деталей, что приведет к улучшению характеристик и надежности в различных областях применения.