Общие проблемы и решения в процессах вакуумной инфузии композиционных материалов1

Дефекты, которые часто встречаются в композитных ламинатах, изготовленных с использованием процессов вакуумной инфузии, можно разделить на два основных типа: проблемы внутреннего качества и проблемы качества поверхности.

Внутренние дефекты качества

Внутренние дефекты качества в основном включают пустоты, расслоение, включения и участки с избытком смолы. С точки зрения микроструктуры, пустоты и дефекты расслоения в основном вызваны попаданием внешних газов. Возможные причины включают поглощение влаги волокнами, неполную дегазацию смолы, утечки в вакуумной системе, проникновение или неправильные настройки параметров температуры отверждения. Дефекты включений в основном вызваны попаданием посторонних веществ в процесс укладки сухих волокон. Обогащение смолой может быть вызвано неправильными настройками параметров процесса, смещением волокон, наслоением или образованием мостиков во время укладки. Конкретные причины описаны ниже:

Пустоты/отслоение

(1) Поглощение влаги волокнами

(2) Недостаточная дегазация смолы

(3) Утечка в вакуумной системе

(4) Неправильные параметры проникновения или температуры отверждения

Включения, посторонние предметы, попавшие во время укладки, обогащение смолой

(1) Неподходящие параметры процесса пропитки смолой

(2) Неправильное выравнивание волокон, их наслоение или перемычки во время укладки

Включения и обогащение смолой в первую очередь связаны с контролем качества процесса укладки, в то время как другие типы дефектов в основном касаются управления параметрами процесса литья под давлением.

Внешние дефекты качества

К факторам относятся: недостаточная равномерность давления, прилагаемого к заготовке, что приводит к образованию мостиков в вакуумном мешке во время герметизации, скоплению смолы во время проникновения смолы и отскоку волокон; Поверхностные царапины в основном связаны с человеческим фактором; морщины на волокнах возникают из-за состояния заготовки, недостаточной равномерности давления, прилагаемого к заготовке, дефектов процесса и других видимых причин, таких как межслойные включения или посторонние вещества на поверхности, соединенной пленкой. Конкретные причины подробно описаны ниже:

Равномерность толщины, превышающая пределы допуска

(1) Скопление смолы во время пропитки

(2) Недостаточная равномерность давления на преформу

(3) Отскок волокон

(4) Мостик вакуумного мешка

Поверхностные царапины

(1) Ручные царапины при извлечении из формы, обращении или механической обработке

Сморщивание волокон

(1) Недостаточное количество связующего вещества между слоями заготовки

(2) Отсутствие мер контроля равномерности давления

(3) Межслойные включения или посторонние вещества на поверхности пленки

Контроль дефектов процесса

1. Влияние и контроль поглощения влаги волокнами на качество формования

Поглощение влаги сухими волокнами значительно ухудшает внутреннее качество формованных композитных ламинатов, приводя к появлению видимых дефектов поверхности. Эти дефекты возникают в основном в результате испарения поглощенной влаги внутри волокон при повышении температуры отверждения. Кроме того, измерения поверхности показывают, что даже при нормальных результатах неразрушающего контроля температура стеклования композитных ламинатов значительно снижается. Это свидетельствует о том, что остаточные молекулы воды волокна нарушают реакцию отверждения и сшивания смолы. Следовательно, контроль поглощения влаги волокном является важным фактором, который необходимо учитывать при жидком формовании композитных компонентов. Хранение и резка волокнистого сырья, а также укладка, подготовка и герметизация волоконных заготовок должны проводиться в контролируемой среде.

2. Влияние и контроль дегазации смолы на качество формования

Без дегазации смолы композитные детали, изготовленные с использованием технологии вакуумной инфузии, не демонстрируют видимых изменений поверхности. Однако это значительно ухудшает внутреннее качество формованного композитного ламината, в первую очередь приводя к локальным дефектам, характеризующимся плотной пористостью. Степень этого влияния зависит от метода формования, размеров детали и сложности конструкции: более простые процессы, более крупные детали и более сложные геометрические формы усиливают вредное воздействие остаточных газов. Таким образом, тщательная дегазация смолы является важным этапом в процессах формования жидких композитных материалов. Для обеспечения тщательной дегазации смолы можно использовать статическую вакуумную экстракцию, когда смола имеет более низкую вязкость. Уровень вакуума, как правило, не должен опускаться ниже -0,095 МПа, а продолжительность не должна быть менее 30 минут. Кроме того, при формовании более крупных компонентов, требующих значительного объема смолы, статического вакуума может оказаться недостаточно для полной дегазации. Для обеспечения тщательного удаления захваченных газов следует использовать динамические методы дегазации, такие как циклическая вакуумизация или дегазация при перемешивании.

3. Влияние и контроль утечек в вакуумной системе на качество формования

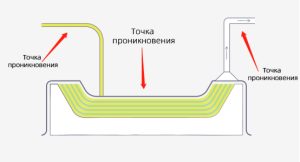

Утечки в вакуумной системе являются наиболее распространенным дефектом процесса при изготовлении композитных материалов методом вакуумной инфузии. Типы проникновения, классифицированные по местоположению, включают утечки в линии подачи смолы, утечки в вакуумном мешке и утечки в источнике вакуума (линии отвода смолы), как показано ниже.

(1) Утечка в линии впрыска

Испытание на утечку в линии впрыска подразделяется на сценарии незначительной утечки и серьезной утечки. Для незначительной утечки диапазон вакуума системы составляет от −0,095 до −0,1 МПа; для серьезной утечки диапазон вакуума составляет ≤−0,08 МПа.

(a) В условиях, когда вакуумное давление остается в основном постоянным (от –0,095 до –0,1 МПа), незначительная утечка в линии подачи во время вакуумного формования может негативно повлиять на внутреннее качество конечного композитного ламината. в основном проявляясь в виде рассеянных, некритических микропустот. Эти внутренние дефекты остаются незаметными снаружи. Их происхождение связано с попаданием внешнего воздуха через точки утечки в линиях подачи смолы во время проникновения.

(b) Когда утечка в линии подачи смолы серьезно нарушает вакуум системы (≤ -0,08 МПа), пропитка смолой волокнистой заготовки становится невозможной. После формования на детали становятся заметны обширные сухие пятна. Этот дефект возникает, когда значительное попадание газа через серьезную утечку в линии подачи создает полости между источником смолы и заготовкой. Это препятствует поступлению смолы в заготовку, не позволяя полностью насытить волокно.

(2) Утечка из вакуумного мешка

Утечки из вакуумного мешка также подразделяются на незначительные и серьезные. Незначительные утечки возникают, когда уровень вакуума в системе составляет от -0,095 до -0,1 МПа, а серьезные утечки возникают, когда уровень вакуума в системе составляет ≤ -0,08 МПа.

(a) Когда уровень вакуума в системе остается в основном постоянным (от –0,095 до –0,1 МПа), незначительные утечки в вакуумном мешке во время литья под давлением значительно влияют на внутреннее качество конечного композитного ламината. Неразрушающий контроль выявил выраженное ослабление нижней волны в изготовленном композитном ламинате, а также разбросанные плотные пустоты. Средняя пористость превышала стандарт 1,5% для композитных компонентов. Снаружи также были замечены видимые дефекты в виде точечных отверстий.

(b) Когда утечка из вакуумного мешка серьезно ухудшает уровень вакуума (≤ -0,08 МПа), хотя пропитка волокнистых заготовок смолой может быть завершена, поступление газа в вакуумный мешок значительно затрудняет проникновение смолы. Кроме того, чрезмерно низкое давление вызывает серьезные дефекты, такие как пористость и расслоение формованных деталей, которые можно обнаружить как с помощью неразрушающего контроля, так и при внешнем осмотре.

(3) Утечка источника вакуума

Уровень вакуума в системе при вакуумной инфузии, как правило, не должен опускаться ниже -0,095 МПа. Когда утечка источника вакуума снижает давление до -0,08 МПа, качество формования композитных ламинатов заметно ухудшается. Неразрушающий контроль выявляет снижение затухания нижней волны и обнаруживает плотную пористость, причем средняя пористость приближается к максимально допустимому пределу 1,5% для традиционных композитов. В то же время однородность толщины демонстрирует тенденцию к снижению. Если утечка источника вакуума снизится до -0,06 МПа, то, хотя пропитка волоконных заготовок смолой останется возможной, полученный композитный ламинат будет демонстрировать серьезное ослабление фона при неразрушающем контроле наряду с такими дефектами, как диспергированные плотные пустоты. На поверхности станут заметны явно несоответствующие области, а однородность толщины еще больше ухудшится.

Таким образом, проведение проверки герметичности системы является важным этапом в процессе вакуумной инфузии. Обычные методы проверки следующие:

1. Проконтролируйте показания вакуума системы, которые не должны опускаться ниже −0,095 МПа;

2. Отключение источника вакуума системы и мониторинг изменения показаний вакуума. Отклонение не должно превышать 0,017 МПа за 5 минут. Если вакуум системы падает ниже -0,095 МПа или колебания показаний превышают указанный диапазон, необходимо провести зональную проверку нескольких компонентов, включая резервуар для хранения смолы, трубопроводы для смолы, вакуумный мешок, резервуар для дозирования смолы и источник вакуума, до устранения утечки вакуума.